Cầu Thăng Long là cây cầu huyết mạch nối Bắc – Nam Hà Nội qua sông Hồng được khánh thành năm 1985 do Liên Xô viện trợ không hoàn lại. Sau thời gian dài sử dụng, cầu được sửa chữa lớn vào năm 2009, tuy nhiên ngay sau đó mặt cầu lại bị nứt, bong trượt và liên tục phải sửa chữa. Lần sửa chữa năm 2020 với lớp phủ mặt cầu bằng bê tông siêu tính năng UHPC đã đáp ứng tất cả các yêu cầu thiết kế kỹ thuật.

1. KẾT CẤU MẶT CẦU THĂNG LONG

Cầu Thăng Long có phần cầu chính là hệ giàn dầm thép gồm 2 tầng cách nhau 14 m, phía dưới là 2 làn đường sắt cùng 2 làn xe máy, xe thô sơ chạy 2 bên, phía trên là 4 làn xe ô tô và 2 làn đi bộ. Hệ giàn dầm thép cầu gồm 5 liên, mỗi liên dài 336 m gồm có 3 nhịp, mỗi nhịp dài 112 m, tổng chiều dài 5 liên là 1.680 m. Giữa các liên là khe co giãn có tác dụng để các liên dầm thép có thể biến dạng do nhiệt độ môi trường thay đổi và do tải trọng. Vì thế hệ giàn cầu có dao động lớn theo cả 3 phương. Cầu Thăng Long được khánh thành vào năm 1985, đã qua 36 năm khai thác sử dụng và cho tới nay là cầu có tải trọng lớn nhất ở Việt Nam. Mặt cầu Thăng Long là mặt cầu thép dày 14 mm với dầm trực giao hở, nhịp 3,3 m theo hướng dọc cầu. Vào năm 1979 – 1985 cầu được thiết kế với xe 35 tấn tương ứng tải trọng trục 10 tấn với lưu lượng xe 10.000 xe/ngđ. Đến năm 2009 lưu lượng xe cao điểm là 47.000 xe/ngđ, có xe vượt tải lên tới 70 ÷ 90 tấn, tương ứng tải trọng trục lên đến 15 ÷ 20 tấn. Vì thế với lưu lượng xe vượt 4 ÷ 5 lần dẫn đến mặt cầu chịu biên độ dao động rất lớn. Khe co giãn của cầu cần phải biến dạng 450 mm, tuy nhiên sau nhiều năm sử dụng, vật liệu xây dựng bị rơi trên mặt cầu tràn vào lấp đầy các khe, làm cho chúng mất khả năng biến dạng và dẫn tới các băng cao su bị đứt làm rơi vật liệu và chảy nước xuống tầng dưới. Để khắc phục tạm thời, người ta đã đặt tấm tôn lên trên mặt khe co giãn, tuy nhiên chức năng làm việc của nó đã không còn đảm bảo.

2. KẾT QUẢ THỬ NGHIỆM VÀ KIỂM ĐỊNH MẶT CẦU VÀ NGUYÊN NHÂN HƯ HỎNG

Đầu năm 2020, công tác kiểm định đánh giá chất lượng hệ giàn dầm thép và bản mặt cầu được giao cho Trung tâm Khoa học công nghệ GTVT (Trường Đại học GTVT Hà Nội) thực hiện để làm cơ sở cho phê duyệt dự án. Các kết quả kiểm định cho thấy:

- Hệ giàn dầm thép cầu Thăng Long đảm bảo chịu lực, biến dạng và dao động.

- Mặt cầu tầng trên với lớp SMA trên bản mặt cầu thép trực hướng có hiện trạng sau: lớp SMA bị bong rộp, trôi dạt, chiều dày chỗ lớn nhất của lớp SMA có chỗ lên tới 140 mm. Tổng diện tích SMA bị gãy, bong rộp trôi dạt lên tới trên 8.000 m2/2.

- Mặt cầu thép chiều dày 14 mm và sườn hở cao 180 mm đã làm việc tới giới hạn, bắt đầu bị võng không hồi phục, mặt cầu bị đọng nước cho nhiều nhất 25 mm. Bản mặt thép và dầm trực giao không quan sát thấy vết nứt do mỏi.

- Các kết quả gia tải mặt cầu cho thấy ứng suất lớn nhất tại đỉnh các dầm ngang – theo phương dọc cầu và đỉnh của thanh mã thượng – theo phương ngang mặt cầu.

Như vậy, do bản mặt thép với dầm trực giao hở đã làm việc nhiều năm, xuất hiện biến dạng lớn, dao động lớn, góc uốn của bản mặt lớn và đổi chiều liên tục dẫn tới khả năng bám dính của lớp SMA với mặt thép không đảm bảo, làm lớp SMA bị gãy, nứt. Nước sẽ thấm xuống gây bong rộp lan rộng, khi đó với xe tải trọng lớn sẽ làm trôi trượt, đùn lớp SMA sang hai bên vệt bánh xe. Hiện tượng này sẽ lan rộng nhanh chóng làm hư hỏng mặt cầu.

Khe co của lớp UHPC liên hợp.

Bắn bi thép tuần hoàn tạo ộ nhám 300μm mặt lớp UHPC liên hợp

Quét keo Epoxy nhiệt dẻo ể tăng cường bám dính cho lớp Polymer Asphalts.

Thi công lớp phủ Polymer Asphalts nhựa nóng

Trên thế giới, dạng cầu bản mặt thép dầm trực hướng cũng đã được xây dựng nhiều và trong giai đoạn đầu, các dầm trực hướng đều là dầm hở. Tuy nhiên, sau đó các kỹ sư đã nhận thấy hệ sườn hở có độ cứng không cao và về sau chuyển sang thiết kế bản mặt thép hệ dầm trực giao kín (dầm hộp) làm cho độ cứng bản mặt cầu thép cao hơn.

Cục Quản lý đường cao tốc Liên bang Hoa Kỳ – FHWA thuộc Bộ GTVT Hoa Kỳ đã xuất bản các tài liệu: FHWA IF 12027-2012 Manual for design, construction and maintenance of Orthotropic Steel Deck Bridges (Chỉ dẫn thiết kế, xây dựng và bảo trì bản mặt cầu thép dầm trực hướng – OSDs) vào năm 2012; FHWA HRT 17-097 Ultra-High Performance Concrete for Bridge Deck Overlays (lớp phủ mặt cầu bằng bê tông siêu tính năng – UHPC); FHWA HIF 19-053 The Use of Thin Asphalt Overlays for Pavement Preservation (Sử dụng lớp Aspalts mỏng cho bảo tồn mặt đường) vào năm 2019.

Trung Quốc đã ban hành DB43/T1173-2016: Quy phạm thiết kế thi công lớp mặt cầu liên hợp nhẹ (bê tông dẻo dai siêu cao) cho bản mặt cầu thép trực hướng và GDJTG/T A012015: Chỉ dẫn thiết kế thi công mặt cầu nhẹ UHPC. Gần đây là tiêu chuẩn quốc gia T/CHTS 10036-2021: Chỉ dẫn lớp bê tông siêu dẻo dai (STC) kết cấu liên hợp bản mặt thép.

Các tiêu chuẩn và chỉ dẫn cho thấy việc sửa chữa mặt cầu thép hay xây mới với giải pháp cơ bản hiện nay là thiết kế chế tạo lớp bê tông siêu tính năng – UHPC có tính dẻo dai cao, mỏng và nhẹ. Vì vậy, UHPC sẽ làm việc liên hợp với bản mặt thép hệ dầm trực hướng nhằm tăng độ cứng mặt cầu, giảm biến dạng, giảm độ võng, giảm góc uốn và giảm dao động dẫn tới làm giảm ứng suất kéo mặt trên của bản thép. Đồng thời, nó cũng là một lớp trung gian tăng bám dính cho lớp phủ mỏng như là SMA hay Polymer Asphalts.

Các giải pháp này cho tới gần đây là giải pháp duy nhất đúng cho sửa chữa bản mặt cầu thép hệ dầm trực hướng vì không làm gia tăng tĩnh tải trên mặt cầu với các công nghệ, tính chất của UHPC đã được hiểu rõ và quản lý chất lượng trong thi công, đồng thời giá thành ngày càng cạnh tranh.

Tài liệu FHWA HRT 17-097 đã nhận xét rằng lớp phủ bê tông siêu tính năng – UHPC là một vật liệu phủ có thể cung cấp cả về việc tăng cường cấu trúc lẫn khả năng bảo vệ khỏi sự xâm nhập của các chất gây ăn mòn bằng cách sử dụng lớp vật liệu dày từ 25 mm đến 51 mm. Điều này giảm thiểu khối lượng vật liệu cần thiết và có thể giảm thiểu tính tải bổ sung lên kết cấu cầu so với một số giải pháp lớp phủ truyền thống.

Kể từ năm 2005, đã có hơn 140 cây cầu đường cao tốc được xây dựng bằng UHPC ở Hoa Kỳ và Canada kết hợp. Trung Quốc đã sửa chữa 10 cầu và xây dựng mới trên 100 cầu. Những triển khai đó sử dụng UHPC trong nhiều ứng dụng xây dựng và phục hồi cầu, bao gồm: các phần tử cầu là kết cấu đúc sẵn được làm hoàn toàn bằng UHPC; trang bị và sửa chữa mặt cầu, dầm, kết cấu phụ; và kết nối đúc tại hiện trường giữa các phần tử cầu đúc sẵn.

3. PHƯƠNG ÁN LỰA CHỌN UHPC

UHPC có độ thẩm thấu rất thấp và khả năng chống hư hại băng giá rất tốt. Do đó, khả năng xâm nhập của các chất ăn mòn và hư hỏng do đông lạnh – tan băng giảm đáng kể so với các vật liệu phủ thông thường, giúp tăng cường độ bền.

UHPC có khả năng chống mài mòn tốt, điều này có nghĩa là giảm nguy cơ hằn lún. So với bê tông thông thường, hỗn hợp UHPC được thiết kế tốt sẽ có độ co ngót tương đối thấp,vì vậy giảm được nguy cơ nứt do co ngót. Giả sử, nếu UHPC bị nứt, bề rộng vết nứt thường nhỏ hơn đáng kể so với những vết nứt hình thành trong bê tông thông thường do đã được gia cố bằng các cốt sợi thép rất nhỏ phân tán trong UHPC.

Do UHPC có độ bền, độ chịu kéo, độ dẻo dai và độ cứng rất cao, vì vậy một lớp mỏng có thể đáp ứng cả cường độ lẫn độ cứng với tĩnh tải trọng tăng thêm ít nhất.

Mặt cắt mặt cầu tầng 2 cầu Thăng Long gồm 4 làn xe ô tô và 2 làn đi bộ hai bên, trong ó hai làn xe tải đi bên ngoài (phần bản consol)

4. QUÁ TRÌNH NGHIÊN CỨU LÀM RÕ CÁC THÔNG SỐ THIẾT KẾ VÀ CÔNG NGHỆ THI CÔNG

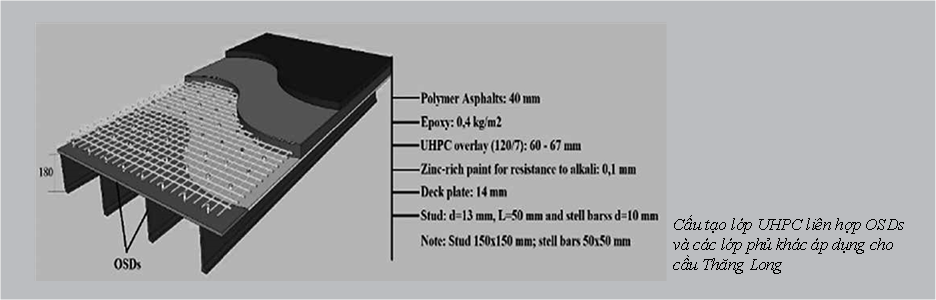

Từ đầu năm 2019, Tổng cục Đường bộ Việt Nam đã giao Hội Bê tông Việt Nam chủ trì phối hợp cùng với Trung tâm Khoa học công nghệ GTVT (Trường Đại học GTVT Hà Nội) thực hiện, nghiên cứu lớp liên hợp UHPC với bản mặt cầu thép dầm hở trực hướng trên mô hình kích thước 3,3 m x 1,35 m (bản mặt thép dày 14 mm, sườn thép cao 180 mm, khoảng cách sườn 330 mm). Kết quả nghiên cứu thử nghiệm cho thấy lớp UHPC liên hợp với hệ đinh neo chống cắt (d = 13 mm, l = 50 mm) và lưới thép (a 50 x 50 mm, d10 cường độ 400 MPa) đã chịu tĩnh tải và vượt tải trọng tập trung của bánh xe (tải HL93) gấp 3 ÷ 3,3 lần lớp liên kết, đinh neo chống cắt vẫn làm việc tốt. Khi tải vượt lên tới 3,3 lần thì sườn thép hở trực hướng bắt đầu tới ngưỡng chảy dẻo. Còn bản mặt liên hợp UHPC không bị nứt, bong, trượt, đinh neo không bị đứt.

Sau đó, mô hình được thử mỏi tại tải trọng thiết kế HL93 trong 1 triệu chu kỳ (thử tải liên tục trong 7 ngày đêm) cho kết quả: không ghi nhận chuyển vị giữa lớp UHPC và bản mặt thép, lớp UHPC không bị nứt, tách.

Kết quả đã được báo cáo Tổng cục Đường bộ Việt Nam và Thứ trưởng Bộ GTVT Lê Đình Thọ vào tháng 9/2019.

Đây là kết quả quan trọng, thuyết phục để Bộ GTVT và Tổng cục Đường bộ Việt Nam định hướng lựa chọn giải pháp UHPC liên hợp bản mặt thép. Sau đó Bộ GTVT và Tổng cục Đường bộ Việt Nam đã chỉ đạo thực hiện nghiên cứu tiếp tục trên mô hình lớn từ tháng 02/2020 đến tháng 6/2020. Các kết quả nghiên cứu trên mô hình lớn so sánh về khả năng làm việc của bản mặt cầu thép hệ dầm trực giao khi chưa có lớp phủ liên hợp UHPC và sau khi phủ lớp UHPC liên hợp dày 60 mm, đinh neo lưới ô vuông 150 x 150 mm, cùng cốt thép d12, a 50 x 50 mm cho thấy khả năng làm việc với tĩnh tải của lớp liên hợp UHPC làm tăng độ cứng của bản mặt thép lên 2,6 lần. Thử mỏi với tải trọng tập trung qua 1 triệu chu kỳ, không quan sát thấy bất cứ thay đổi nào của lớp liên hợp UHPC cũng như bản mặt thép.

Như vậy cấu tạo và các thông số thiết kế của lớp liên hợp đã được xác định sau khi có kết quả kiểm định cũng như thử mô hình lớn.

Để tạo êm thuận cho mặt cầu, bảo vệ lớp UHPC nhóm dự án đã nghiên cứu các loại lớp phủ như: SMA, Polymer Asphalts so với bê tông nhựa thông thường và các lớp keo bám dính như: nhũ tương, gắn đá mạt, keo epoxy, keo epoxy nhiệt dẻo với bề mặt lớp UHPC không tạo nhám, có tạo nhám ở các mức độ khác nhau. Sau đó, mẫu thử mô phỏng vệt bánh xe tại 25°C, 50°C, 60°C và bão hoà ẩm với 15.000 chu kỳ. Kết quả cho thấy mẫu với lớp phủ Polymer Asphalts dày 40 mm (đá d = 12,5 mm) với keo Epoxy nhiệt dẻo tăng bám dính và tạo nhám bề mặt UHPC 300 μm cho kết quả tốt nhất về khả năng bám dính và chống trượt không chỉ ở nhiệt độ 25°C mà còn ở cả nhiệt độ 60°C và bão hoà ẩm.

Như vậy cấu tạo các lớp phủ mặt cầu đã được xác định và các thông số thiết kế, kỹ thuật với cấu tạo các lớp mặt cầu, quy trình cơ bản đã được xác định.

5. NGHIÊN CỨU CÔNG NGHỆ VÀ THIẾT BỊ

Đây là một bước dài tuỳ thuộc vào hệ thống máy, kết cấu giàn dầm thép, điều kiện thời tiết, điều kiện môi trường, điều kiện xe thi công chạy và điều kiện phải đảm bảo tàu hoả chạy ở tầng dưới, đồng thời tiến độ chỉ cho phép thi công trong 120 ngày.

Thứ nhất về công nghệ, phải đảm bảo độ dốc ngang mặt cầu là 2%. Để đáp ứng một loạt cấp phối với các chất ổn định khác nhau giúp hỗn hợp bê tông UHPC có tính chất lưu biến. Sau đó một loại chất ổn định không xung đột với phụ gia siêu dẻo đã được lựa chọn.

Để đảm bảo phân đoạn đổ dài hết 1 nhịp là 112 m, cần tính toán công suất máy trộn, thời gian thi công. Từ đó, đã thử nghiệm các cấp phối và xác định phụ gia điều chỉnh thời gian ninh kết của hỗn hợp UHPC và duy trì trong khoảng 8 ÷ 10 tiếng.

Đồng thời phải phân chia giai đoạn trộn khô UHPC (trộn trước tại nhà máy) và trộn ướt UHPC (tại hiện trường), điều đó cho phép ổn định chất lượng UHPC với mức cao và rút ngắn thời gian thi công tại hiện trường xuống dưới 10 tiếng cho mỗi phân đoạn, với khối lượng 90 m3 UHPC.

Để giảm co, hạn chế nứt bê tông và tăng nhanh tốc độ thi công, cấp phối tối ưu của UHPC đã được thiết kế, cùng với việc lựa chọn chế độ bảo dưỡng nhiệt ẩm lớp phủ UHPC liên hợp tại 80°C với thời gian 72 giờ sau khi được bảo dưỡng ẩm tự nhiên 24 giờ đầu tiên.

Các mô hình thử nghiệm thi công với độ dốc 2%, mô hình thử cán rải với chiều dày 60 mm, mô hình gắn rải đá, mô hình tạo nhám bằng phương pháp bắn bi thép tuần hoàn, thử kiểm tra rung chấn động khi tàu hoả chạy sẽ ảnh hưởng đến quá trình đóng rắn lớp UHPC liên hợp cũng đã được thử nghiệm ngay trên mặt cầu.

Ngày 23/9/2020 đã tiến hành thử liên động toàn bộ dây chuyền thiết bị trên một tấm mô hình bản mặt thép (có đinh neo, lưới cốt thép với chiều rộng 8,2 m và chiều dài 5,5 m) để đúc rút kinh nghiệm về công tác tổ chức thi công, nhân lực, tư vấn giám sát, kiểm định thử nghiệm.

Ngày 25/9/2020 đã thử nghiệm các phương pháp làm lạnh để hỗn hợp UHPC sau trộn đảm bảo được nhiệt độ không vượt quá 35°C. Các phương pháp đã áp dụng là làm lạnh cối trộn bằng đá CO2 kết hợp cùng làm lạnh nước trộn bằng hệ thống Chiller và đá cây công nghiệp. Mỗi đợt đổ sử dụng khoảng 12 tấn đá cây công nghiệp và khoảng 60 kg đá khô CO2, tuỳ vào nhiệt độ môi trường khi thi công.

Ngày 27/9/2020 đã thực hiện thi công hoàn chỉnh phân đoạn đầu tiên với chiều dài 112 m trong 10 giờ, khối lượng là 60 m3 UHPC, cho kết quả mỹ mãn cả về chất lượng, hình thức và đáp ứng tiến độ thi công.

Sau đó cứ 3 ngày thực hiện một lần đổ, đến ngày 29/12/2020 đã hoàn thành toàn bộ 32 phân đoạn UHPC liên hợp với khối lượng 2.000 m3 UHPC tương ứng 28.000 m2 mặt cầu, đáp ứng và vượt các yêu cầu kỹ thuật của dự án.

Giữa các đợt đổ UHPC liên kết là các khe co, với chiều dài tổng cộng là 1.850 m dài, đã được lắp đặt thi công với kết quả đảm bảo chất lượng tuyệt đối.

Cùng với quá trình thi công UHPC lớp liên hợp, đã tiến hành thay 6 khe co giãn được nhập khẩu từ châu Âu và có khả năng cho phép biến dạng dài tới 900 mm, các khe này phải được liên kết, đồng bộ về cao trình, độ kín khít với lớp UHPC liên hợp.

Sau đó đã thi công cuốn chiếu, bắn bi tạo nhám mặt lớp UHPC bằng 4 máy bắn bi công nghệ Đức, tạo độ nhám 300 μm. Đã thi công thử nghiệm thảm Polymer Asphalts dày 40 mm (200 m x 8,2 m) và lớp keo Epoxy nhiệt dẻo 0,4 kg/m2, để đánh giá cấp phối, công nghệ và tiến độ. Sau đó, đã kiểm tra độ rỗng, thử nghiệm nhổ giật và trượt của lớp Polymer Asphalts thi công trong thực tế. Các kết quả được dùng để điều chỉnh cấp phối và công nghệ thi công. Song song với đó, đơn vị thi công đã thử mô phỏng vệt bánh xe với 20.000 chu kỳ tại 60°C và bão hoà ẩm thục hiện trong LAS, cho kết quả tốt.

Trên cơ sở đó, khi thời tiết hanh khô, tiến hành lu quét keo Epoxy nhiệt dẻo hai thành phần, ngay sau đó thi công lớp Polymer Asphalts nhựa nóng, phải đảm bảo lu lèn xong từ khi nhiệt độ lu cán Polymer Asphalts từ 180°C và giảm xuống thấp nhất là 100°C. Khi nhiệt độ lớp Polymer hạ xuống dưới 100°C, lớp keo bám dính Epoxy dần cứng lại. Lớp keo này vùa bám dính chặt với mặt UHPC tạo nhám vừa liên kết chặt với đá có trong Polymer. Bên cạnh đó, nó còn cho phép Asphalts trong Polymer tan một phần vào Epoxy tạo ra liên kết hoá học. Như thế, lớp keo Epoxy nhiệt dẻo đã có vai trò quan trọng tạo ra sự làm việc đồng thời của lớp phủ Polymer với lớp UHPC liên hợp bản mặt cầu thép, ngay cả khi nhiệt độ trên 60°C và bão hoà ẩm.

Cùng với sửa chữa mặt cầu chính, hệ thống lề bộ hành, hệ thống thoát nước, hộ lan 2 bên cầu và tín hiệu sơn kẻ vạch cùng đinh phản quang cũng được sửa chữa, thay mới.

Ngày 07/01/2021, lúc 9h sáng Lễ thông xe mặt cầu Thăng Long đã được tiến hành để kết nối với hệ thống đường vành đai 3 trên cao đoạn Cầu Giấy – Thăng Long kết nối hoàn chỉnh. Đến nay đã qua 9 tháng khai thác sử dụng, trải qua nhiều điều kiện thời tiết thay đổi liên tục (nhiệt độ mặt cầu từ khoảng 12°C đến 65°C, độ ẩm từ 28% đến bão hoà), xe chạy đạt tốc 80 km/h, cho kết quả mặt cầu êm thuận, đáp ứng tất cả các yêu cầu thiết kế kỹ thuật