1. Giới thiệu

Bê tông siêu tính năng cao (Ultra-high performance concrete hay viết tắt là UHPC) là loại bê tông thế hệ mới được nghiên cứu và ứng dụng trên khắp thế giới hơn đến nay đã hơn 40 năm. So với bê tông thường (Normal strength concrete-NSC) và bê tông cường độ cao (High strength concrete-HSC), UHPC có nhiều ưu điểm vượt trội khi xét về mặt cường độ cũng như độ bền. Ở mỗi quốc gia, mỗi châu lục khác nhau có những định nghĩa về UHPC khác nhau.

Nhìn chung, UHPC được xem là một loại vật liệu bê tông liên hợp gốc xi măng được tối ưu hóa sự sắp xếp của hỗn hợp hạt cốt liệu nhằm giảm thiểu lỗ rỗng và làm mật độ phân bố của các vi cấu trúc trở nên đặc sít nhất, khi đó lượng nước nhào trộn giảm đáng kể. Theo nghiên cứu của Magureanu [1], UHPC có cường độ chịu nén từ 120 – 200MPa, cường độ chịu kéo uốn từ 8 – 30MPa và modul đàn hồi trong khoảng 40- 55MPa. Ngoài ra UHPC còn được đặc trưng bởi độ cứng và độ bền cực kỳ cao.

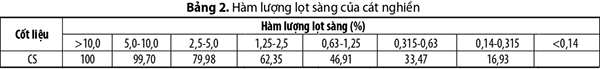

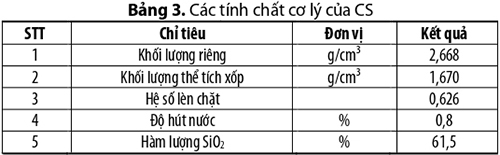

Việt Nam có trữ lượng CS dồi dào, phân bố tập trung tại các địa bàn miền Bắc, miền Trung, Tây Nguyên, Đông Nam Bộ, An Giang và Kiên Giang. Nhìn chung, CS ở các mỏ khác nhau có thành phần hóa học, phân loại thạch học, độ cứng, độ bền, cấu trúc lỗ rỗng, khối lượng riêng khác nhau. Ngoài ra, một số đặc tính khác của CS như cấp phối hạt, modul độ lớn, hình dạng, cấu trúc bề mặt và độ hút ẩm sẽ thay đổi tùy theo công nghệ nghiền, sàng và rửa đá. Tất cả tính chất trên có ảnh hưởng quyết định đến các đặc tính của bê tông.

Việc nghiên cứu chế tạo bê tông sử dụng sản phẩm nghiền từ đá gốc đã được nghiên cứu sâu rộng ở cả trong nước và thế giới. Các nghiên cứu dựa vào các thành tựu lý thuyết trước đó kết hợp với thực nghiệm và bán thực nghiệm để tối ưu hóa thành phần hỗn hợp bê tông, trên cơ sở đó tiếp tục nghiên cứu các tính năng của hỗn hợp bê tông và bê tông đông cứng.

Nhìn chung, đứng trên phương diện kích cỡ hạt cốt liệu trong hỗn hợp UHPC mà phân ra 2 xu hướng chính. Ở xu hướng thứ nhất, các nhóm nghiên cứu đã sử dụng cốt liệu lớn được nghiền từ đá gốc có đường kính hạt đến 8mm để chế tạo UHPC với pha cốt liệu được phối bởi 2 hoặc nhiều cấu tử từ các loại cát nghiền với cỡ hạt khác nhau với cát thạch anh. Mục tiêu của việc phối trộn là tìm ra độ chặt lớn nhất của pha cốt liệu, trên cở sở đó tiếp tục nghiên cứu thực nghiệm để chế tạo UHPC với các tính năng mong muốn.

Tiêu biểu có các nghiên cứu Teichmann và Schmidt [2], N.V Tuệ và K.H Hoàng [3]. Các tác giả [2] đã đánh giá ảnh hưởng của tối ưu hóa độ chặt đến tính năng và độ bền của UHPC, cường độ chịu nén của bê tông có thể đạt trên 200MPa. Theo đó, bê tông có độ chặt càng cao thì càng tăng khả năng chống xâm nhập của nước và không khí so với bê tông thường. Nhóm nghiên cứu [3] đã tối ưu hóa thành phần UHPC với thành phần cốt liệu gồm cát thạch anh và đá bazan.

Xác định khả năng tự chảy cao nhất và độ nhớt dẻo thấp nhất cho 4 nhóm cấp phối bê tông có kích thước cỡ hạt lớn nhất lần lượt là 1mm, 2.5mm, 4mm và 8mm nhằm lựa chọn được tỷ lệ UHPC tối ưu, kết quả là tạo ra loại bê tông với cường độ chịu nén đạt 190MPa.

Ở xu hướng thứ 2, các tác giả đã lựa chọn trong các sản phẩm nghiền từ đá gốc loại cấp phối hạt cát nghiền với cỡ hạt cốt liệu lớn nhất là 5mm để nghiên cứu để thay thế một phần hoặc toàn bộ cốt liệu cát truyền thống trong công nghệ chế tạo NSC, HSC hay bê tông UHPC. Đặc điểm nổi bật của cốt liệu có cỡ hạt như trên là có thể phối liên tục với các thành phần khác với cỡ hạt nhỏ hơn để tạo nên đường cong cấp phối phù hợp với các lý thuyết phối trộn các cỡ hạt liên tục như: Mô hình Arthur N. Talbot và Frank E. Richart, mô hình của Fuller và Thompson Talbot, fuler hay mô hình của Andreassen [4].

Tiêu biểu trong nhóm sử dụng CS với cỡ hạt Dmax=5mm làm cốt liệu để chế tạo bê tông NSC và HSC gồm các tác giả Donza [5], [6] và P.C.Aitcin [7]. Trong đó, nghiên cứu [5] trình bày ảnh hưởng của các loại cát nghiền khác nhau đối với bê tông thường, kết quả cho thấy cát nghiền từ đá gốc granite có thể chế tạo HSC có cường độ cao hơn cát sông và CS từ đá vôi, đồng thời hỗn hợp bê tông với cốt liệu cát nghiền từ đá gốc dolomite mất tính công tác rất nhanh.

Kết quả của nghiên cứu còn cho thấy có thể chế tạo HSC đạt cường độ chịu nén trên 70MPa. Bài báo [6] đã cung cấp một góc nhìn khá đầy đủ về ảnh hưởng của hình dạng, kết cấu hạt, thành phần khoáng vật của cát nghiền. Bài báo đã trình bày nghiên cứu phối trộn cát nghiền và cát tự nhiên theo các tỷ lệ khác nhau (0%, 25%, 50%, 75% và 100%) trên cùng một cấp phối.

Kết quả nghiên cứu cho thấy, cường độ chịu nén ở 90 ngày tuổi của các trường hợp đạt từ 60 đến 64MPa, modul đàn hồi trong trường hợp bê tông chứa 75% và 100% cát granite thấp hơn bê tông chứa 100% cát tự nhiên.

Tác giả P.C.Aitcin trình bày ảnh hưởng của các loại cát nghiền khác nhau đối với bê tông thường. Nghiên cứu cho thấy, độ hút ẩm của cốt liệu CS lớn và hàm lượng nước dùng cho cấp phối bê tông tăng thêm so với cốt liệu cát truyền thống, kết quả thí nghiệm đã tạo ra NSC với cường độ đạt (30 – 40MPa).

Dựa trên ý tưởng sử dụng sản phẩm nghiền từ đá gốc có đường kính đến 5mm để chế tạo UHPC, nhóm nghiên cứu đã tuyển chọn CS từ các mỏ khác nhau trong khu vực Tây Nguyên, Đông Nam Bộ và Đồng bằng Sông Cửu Long. Với tiêu chí là CS có cường độ đá gốc trên 140MPa, cấp phối hạt có những đặc điểm tương đồng với cát truyền thống.

Hình 1. Cát nghiền tại khu vực Đông Nam Bộ.

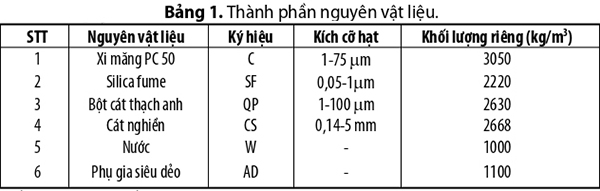

Trong nghiên cứu này, hỗn hợp UHPC được chế tạo bằng vật liệu địa phương ở Việt Nam. Các vật liệu thành phần điển hình bao gồm: xi măng, silica fume, cát nghiền, bột cát thạch anh, phụ gia siêu dẻo, như trình bày trong Bảng 1.

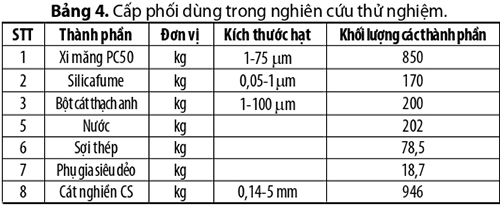

Ý tưởng chủ đạo là dựa trên nền cấp phối tiên tiến trên thế giới, cụ thể là các cấp phối hạt mịn M3Q [9], kết hợp với quá trình thử nghiệm thăm dò trong phòng thí nghiệm với cốt liệu là cát nghiền khu vực Đông Nam Bộ và các vật liệu địa phương Việt Nam khác để lựa chọn được cấp phối phù hợp cho nghiên cứu thực nghiệm. Nhóm nghiên cứu đã lựa chọn cấp phối đánh giá như Bảng 4. Trong đó, các tỷ lệ W/C, AD/C và CS/C trong cấp phối tương ứng là 0,238, 2,2% và 1,1.

Thiết bị trộn là máy trộn cưỡng bức 4 cấp độ tại phòng thí nghiệm như Hình 2. Quy trình trộn UHPC như sau:

Bước 1: Cho hỗn hợp bột gồm xi măng, cát nghiền và silicafume vào cối trộn và tiến hành trộn trong 30 giây với tốc độ số 1 để hỗn hợp bột hòa trộn vào nhau.

Bước 2: Cho 80% nước vào hỗn hợp, quay từ 30 đến 60 giây với tốc độ số 1, lượng nước cho vào từ từ và phân tán đều trong hỗn hợp. Cho tiếp từ 70 đến 80% phụ gia vào hỗn hợp và trộn từ 2 phút đến 3 phút, xem trạng thái của hỗn hợp mà điều chỉnh lượng phụ gia và nước còn lại vào cho đến khi hỗn hợp chảy dẻo. Tăng tốc lên số 2, 3 khi đã cho hết phụ gia và nước.

Bước 4: Cho tiếp CS vào hỗn hợp và trộn từ 1 đến 2 phút. Tốc độ từ số 1 tăng lên số 2.

Bước 5: Cuối cùng cho sợi thép vào hỗn hợp đảm bảo sợi phân tán đều, trộn tối đa 1 phút và kết thúc quy trình trộn.

Tổng thời gian trộn dao động từ 5 đến 8 phút.

Hình 2. Thiết bị trộn cưỡng bức 4 cấp độ tại phòng thí nghiệm.

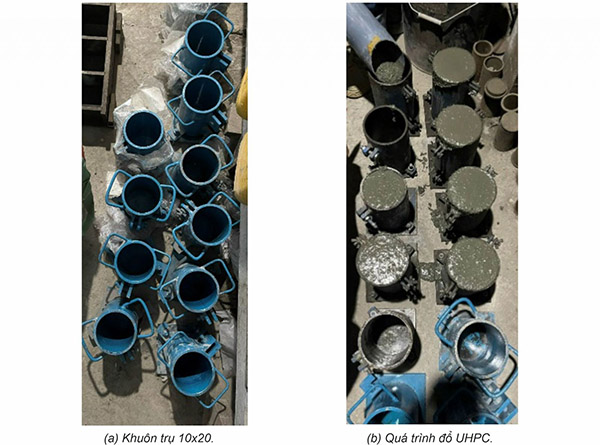

Hình 3. Công tác đổ mẫu trụ UHPC.

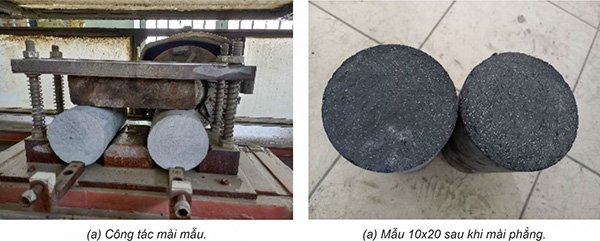

Hình 4. Mài phẳng mẫu trụ UHPC.

Hình 5. Công tác đổ mẫu kéo UHPC.

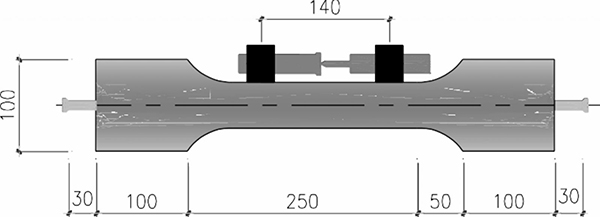

Hình 6. Quy cách mẫu kéo và vị trí lắp đặt LVDT.

Hình 7. Công tác đổ mẫu uốn.

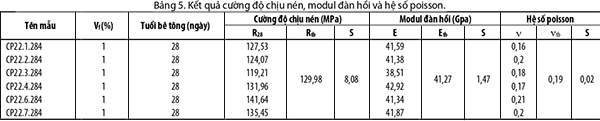

4.2.1.1. Cường độ chịu nén, modul đàn hồi và hệ số poisson

Hình 8. Thí nghiệm nén mẫu UHPC.

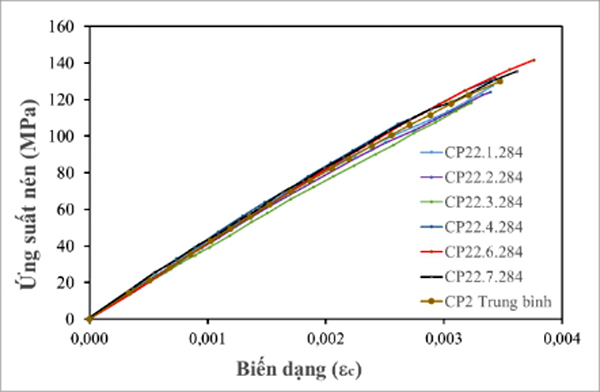

Hình 9. Đường cong ứng suất nén-biến dạng thực nghiệm của UHPC.

Ở biểu đồ này, các đường cong nén được cắt bớt phần giảm tải ở điểm đạt ứng suất cực đại. Trạng thái ứng suất nén-biến dạng trung bình của cấp phối đối chứng được thiết lập từ các mẫu CP22.1.284, CP22.2.284, CP22.3.284, CP22.4.284, CP22.6.284 và CP22.7.284.

4.2.2. Xây dựng đường cong ứng suất nén – biến dạng của UHPC

4.2.2.1. Cơ sở lý thuyết

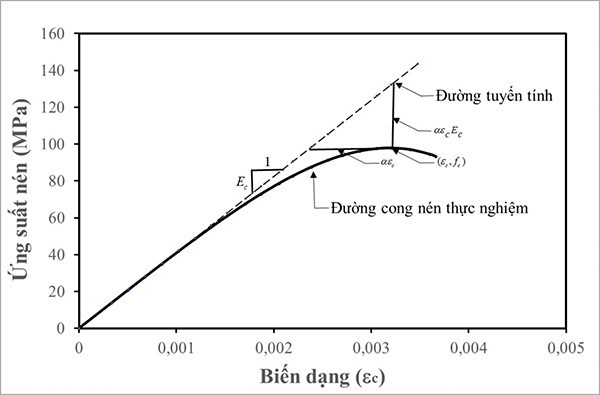

Hình 10. Phân tích quan hệ ứng suất nén – biến dạng thực tế của UHPC so với ứng xử đàn hồi tuyến tính.

fc là ứng suất nén của UHPC

εc là biến dạng nén của UHPC

Ec là modul đàn hồi của UHPC

α là độ lệch tuyến tính.

Biến dạng nén chuẩn hóa được xác định như công thức (2)

x là biến dạng nén chuẩn hóa

a, b là các tham số.4.2.2.2. Xây dựng đường cong ứng suất nén-biến dạng của UHPC

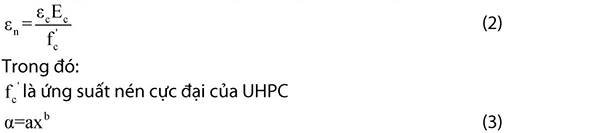

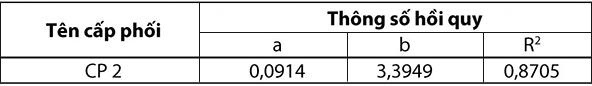

Hình 11. Độ lệch so với của ứng xử nén đàn hồi tuyến tính của UHPC.Bảng 6. Các tham số đường cong phù hợp nhất từ phân tích hồi quy

Ứng với mỗi loại vật liệu khác nhau sẽ có một đường cong mô tả mối quan hệ giữa α và biến dạng nén chuẩn hóa εn, đường cong này được phân tích hồi quy từ các điểm rời rạc được thiết lập từ giá trị α lần lượt là 0,01, 0,03, 0,05, 0,1 và 0,15 với các giá trị biến dạng nén chuẩn hóa tương ứng. Kết quả nghiên cứu cho thấy, hồi quy hàm lũy thừa có mức độ phù hợp nhất để mô tả mối quan hệ giữa 2 đại lượng này. Kết quả phân tích hồi quy được mô tả như Hình 11 và Bảng 6.

Từ phương trình (1), (2) và (3) ta có:

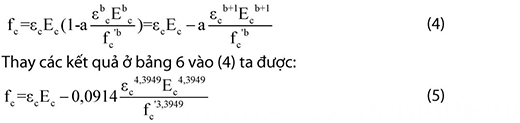

Hình 12. So sánh đường cong ứng suất nén – biến dạng lý thuyết và thực nghiệm của UHPC.

Hình 14. Thí nghiệm kéo trực tiếp.

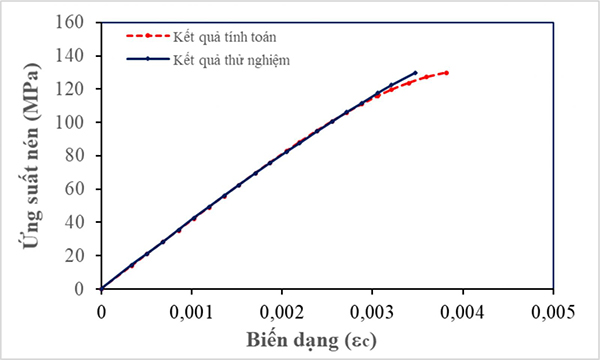

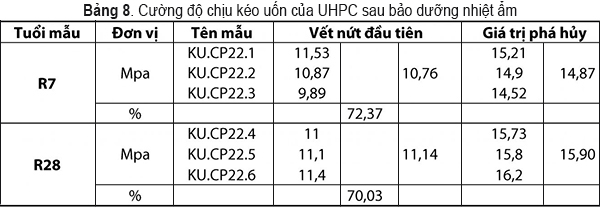

Thí nghiệm uốn 3 điểm được thực hiện trên máy kéo/nén thủy lực như Hình 15. Kết quả thí nghiệm như Bảng 8.

Hình 15. Thí nghiệm uốn dầm UHPC.

Thử nghiệm trên nền cấp phối đối chứng đã chế tạo được bê tông siêu tính năng cao với cường độ nén, kéo, uốn tương ứng 130/8/15MPa, modul đàn hồi 41,27GPa, hệ số poisson 0,19. Đồng thời qua phân tích tính năng chịu nén cho thấy, đối với loại bê tông sử dụng cốt liệu CS và có cường độ chịu nén trên 120MPa thì biến dạng nén tại điểm có ứng suất cực đại của đường cong ứng suất-biến dạng lý thuyết lớn hơn so với giá trị tương ứng từ đường cong ứng suất – biến dạng thực nghiệm.

Có thể kết luận rằng, việc sử cát nghiền để chế tạo UHPC là hoàn toàn khả thi, có cơ sở khoa học và tính thực tiễn cao. Điều này vừa đem lại hiệu quả kinh tế – kỹ thuật vừa có tác dụng bảo vệ môi trường. Tuy nhiên, do đặc tính của CS phụ thuộc vào tính chất của đá gốc và công nghệ chế tạo nên việc mở rộng nghiên cứu loại cốt liệu này từ các mỏ đá ở từng địa tầng khác nhau với những công nghệ chế tạo khác nhau trên địa bàn cả nước là hết sức cần thiết, điều này có ý nghĩa quan trọng trong việc tiếp tục hoàn thiện nghiên cứu về UHPC sử dụng cốt liệu CS và việc ứng dụng rộng rãi loại bê tông này vào thực tế xây dựng.

Tài liệu tham khảo:

[1] C. Magureanu, I. Sosa, C. Negrutiu, B. Heghes; “Mechanical Properties and Durability of Ultra-High-Performance Concrete”, ACI Mater. J. 109 (2012) 177. [2] T. Teichmann, M. Schmidt, Influence of the packing density of fine particles on structure, strength, and durability of UHPC, in: Proc. Int. Symp. Ultra High Perform. Concr., 2004: pp. 313-323. [3] H. Kim, P. Hadl, V.T. Nguyen, A New Mix Design Method for UHPC based on Stepwise Optimization of Particle Packing Density, in: First Int. Interact. Symp. UHPC, First International Interactive Symposium on UHPC, 2016: pp. 1-8. https://doi.org/10.21838/uhpc.2016.66. [4] N.V. Tuấn (2017); “Bê tông chất lượng siêu cao”, nhà xuất bản Xây Dựng, Hà Nội. [5] H. Donza*, O. Cabrera, E.F. Irassar; “High-strength concrete with different fine aggregate”, Cement and Concrete Research 32 (2002). [6] H. Donza, O. Cabrera; “The influence of kinds of fine aggregate on mechanical properties of high strength concrete, Proceedings of 4th International Symposium of High-Strength/High-Performance Con- crete” Paris, France, vol. 2, 1996, pp. 153 – 160. [7] P.C. Aitcin, S. Mindess; “High-performance concrete: science and ap- plications, in: J. Skalny, S. Mindess (Eds.), Materials Science of Concrete V, The American Society Ceramic”, Westerville, 1998, pp. 477 – 511. [8] Tiêu chuẩn TCVN-9205:2012; “Cát nghiền cho bê tông và vữa”. [9] Schmidt, M.; Fehling, E.; Fröhlich, S.; and Thiemicke, J. (2015); “Sustainable Building with Ultra-High Performance Concrete, Results of the German Priority Programme 1182 funded by Deutsche Forschungsgemeinschaft (DFG)”, No. 22, kassel university press GmBH, Germany, 2015. [10] ASTM C39/C39M-01, Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens, ASTM, West Conshohocken, PA, USA, 2012. [11] ASTM C78/C78M-18, Standard Test Method for Flexural strength of Concrete (Using Simple Beam with Third-point Loading), ASTM, West Conshohocken, PA, USA, 2018. [12] B.A. Graybeal, Characterization of the Behavior of Ultra-High Performance Concrete Ph.D. Dissertation, University of Maryland, USA, 2005.